溶射技術は「溶接」や「メッキ」と同じ表面改質技術の1つです。既に多くの生産現場で、なくてはならない高機能・高品質のコストダウン技術としても認知されています。我々が主に扱う産業用機械部品の補修はもちろんのこと、元の素材に耐摩耗性・断熱性・耐食性等の様々な特性や機能付加のためにも利用されています。

溶射加工事例

-

ベアリング・ハウジング

-

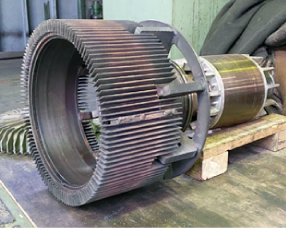

モーター

-

スリーブ

-

ポンプ・シャフト

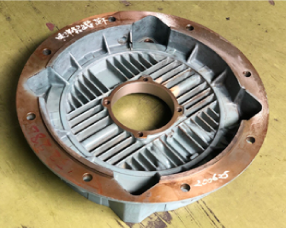

ベアリングハウジング

ローターシャフト

特殊作業例

セラミック加工

バランス作業

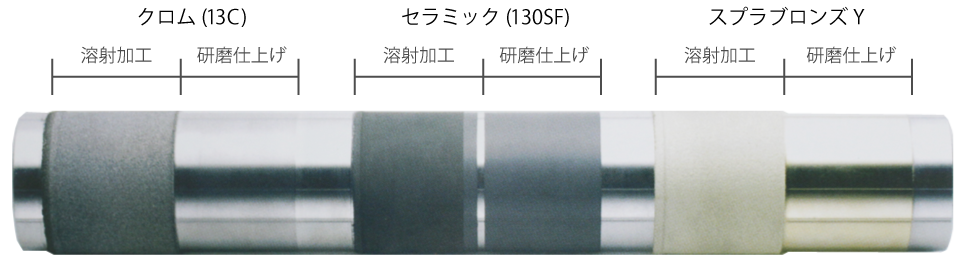

メタライジング(溶射加工)

ワイヤー溶射加工

2本のワイヤー状になった溶射材料を放電エネルギーによって溶融し、圧縮空気により微粒化して噴射することで皮膜を形成します。

- 特 徴

-

- プラズマ溶射と同様100℃前後の低温度下での溶射のため、基材に熱の影響を与えない

- 部分的な溶射が可能

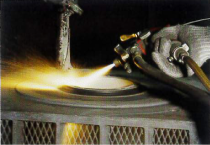

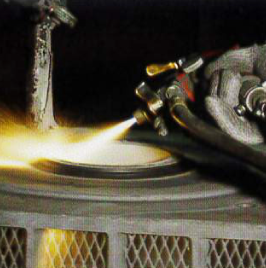

プラズマ溶射加工

プラズマが発生する強いエネルギーを用いて、溶融温度の高い粉末材料(タングステンカーバイト・セラミックなど)を高温高速のプラズマジェットで溶射します。

- 特 徴

-

- あらゆる材質に対応

- 硬度が高く、耐熱・耐摩耗・耐蝕性に優れ、性質の向上

- 100℃前後の低温度下での溶射のため、基材に熱の影響を与えない

- 基材との密着性に優れ、高密度で滑らかな被膜が形成される

パウダー溶射加工

線材化できない材質(セラミック・タングステンカーバイト・サーメットなど)を粉末材料として溶射します。

自溶性合金で形成された被膜を再溶融することで基材との相互拡散を行います。

- 特 徴

-

- 化学腐食に強く、耐摩耗・耐蝕性に優れている

- 基材との密着性に優れ、高密度で滑らかな被膜が形成される

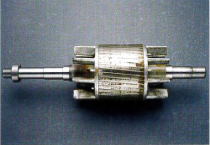

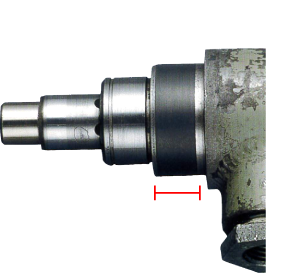

ワイヤー溶射加工

- 加工箇所:

- シャフト摩耗部分

- 材 質 :

- 鋳鉄(Fe)製

- 溶射材料:

- メテコロイNo2

- 耐久性 :

- 新品時の性質

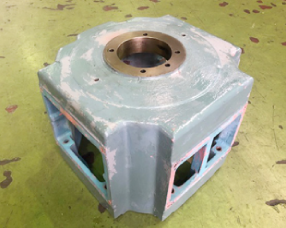

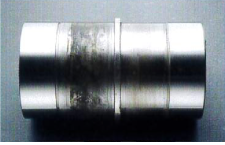

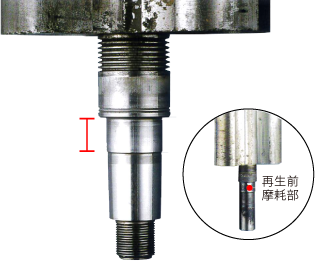

セラミックコーティング加工

- 加工箇所:

- オイルシール摩耗部分

- 材 質 :

- 鋳鉄(Fe)製

- 溶射材料:

- 130SF

- 耐久性 :

- 耐用年数3倍以上

耐摩耗・耐蝕加工

大型回転部品のバランス調整、旋盤・研磨による最終仕上げ

すべての工程での丁寧さが、仕上げの美しさでご納得いただけます

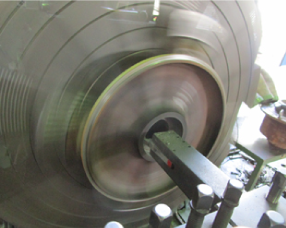

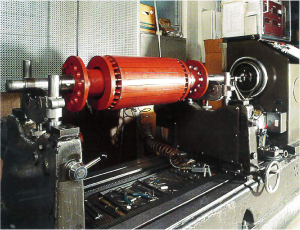

ダイナミックバランスマシン

バランス加工

再生された機械部品のバランス出しを行います。大型シャフトのほか、あらゆる回転部品のバランスをJIS規格に基づき正常な状態に戻します。

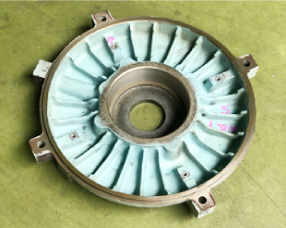

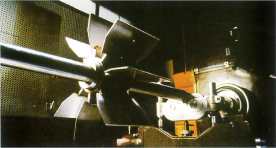

羽根車

- 特 徴

-

- 360度の1度刻みで演算し、偏重箇所を割りだすことが可能

- 正常のバランスを取り戻すので、偏摩耗再発を防ぐことができる